2 órája

Az én történeteim – 23. rész

Nyíri Miklós együtt veti papírra Dunaújváros és a Dunai Vasmű történetét. Sokunknak – írásait olvasva – megelevenedik az ifjúságunk, a pezsgő városi és vasműs élet, amelyekre ma már erős nosztalgiával gondolunk. Már a 23. részt vehetjük kézbe, ezúttal a meleghengerműs történeteket olvasva. (Várkonyi Zsolt – főszerkesztő)

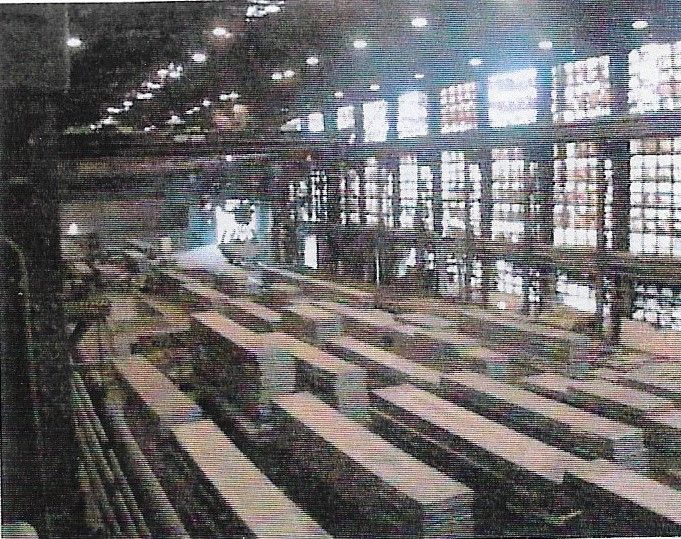

Meleghengermű üzemi épülete. Előtérben a külső bugatér Forrás: Nyíri M. Fotóalbum.

Az előző 22. részben arról írtam, hogy 1993-tól a vasmű meleghengerműve műszaki vezetőjeként a karbantartási, fejlesztési- beruházási feladatok irányítása tartozott hozzám. A „megörökölt” közvetlen beosztottaimat jól ismertem, ezért nem változtattam a szervezet összetételén. Molnár József karbantartási osztályvezető és Keve Márton fejlesztési osztályvezető jól irányította a területét.

Forrás: Nyíri Miklós fotóalbum

A gépészeti üzemvezető Gyalus Ferenc, a villamos üzemvezető Kardos György, majd az ő nyugdíjba vonulása után Pál Zoltán, valamint a darukarbantartó üzemvezető Erdélyi János régi, tapasztalt szakemberek voltak. Megbíztam bennük és a karbantartó művezetőkben is. Természetesen az évek során változott a vezetőség összetétele.

Kokas Tibor gyárvezetővel és Pikó Mihály gyárvezető – helyettessel, valamint a technológiai üzemvezetőkkel szintén jó kapcsolatom volt, így a kemence üzemvezetővel, a hengersori üzemvezetővel és a kikészítői üzemvezetővel is. A gyárvezetői értekezleten mindig megtaláltuk a közös hangot és jó hangulatban végeztük a munkánkat.

Forrás: Nyíri Miklós fotóalbum

A vezetők és dolgozók munkakörülményeinek javítása.

A munkakörülmények javításával a gyakoribb (tervezett) kisjavítások bevezetésével és a „gyenge pontok” kiszűrésével jelentősen csökkentettük az üzemzavarokat, miközben a termelési elvárások folyamatosan nőttek.

Jó munkakapcsolat alakult ki a Dunaferr Fejlesztő és Karbantartó (DFK) Kft.-vel és azokkal a külső cégekkel is, amelyek részt vettek a meleghengermű tervszerű javításaiban, beruházásaiban.

Műszaki vezetőként (hét év alatt) a sok termelést segítő fejlesztés mellett nagy figyelmet fordítottam a speciális továbbképzésekre és a munkakörülmények javítására is. Kétszáz oldalas meleghengerműi berendezések karbantartása c. könyvet állítottunk össze, amelynek fejezeteit a gépész és villamos karbantartó üzemvezetők írták a területi művezetőkkel együtt, majd oktatták a dolgozóiknak. Minden gépsorra állapot ellenőrzési lapokat szerkesztettünk és ezek alapján napi bevizsgálásokat végeztünk, majd a feltárt hibákat azonnal, vagy tervezett időben kijavítottuk. Újítási hónapot szerveztünk, amelyen azonnal elbíráltuk a javaslatokat és ha megvalósíthatónak ítéltük előleget fizettünk.

Forrás: Nyíri Miklós fotóalbum

A meleghengerműi csarnokban új műhelyeket létesítettünk és nagy gondot fordítottunk az alkatrészek tárolására.

A meleg- és hideghengerű különválása

A két hengermű különválásakor a meleghengerműben is létrehoztunk egy új forgácsoló műhelyt, megfelelő gépparkkal. Új szerszámraktárt és munkaruha raktárt létesítettünk. Új irodasort építettünk a hengersori csarnokban a gépész és technológiai vezetők részére.

A meleg- és a hideghengermű közötti négyemeletes irodaépület negyedik emeletéről leköltöztettük a műszaki vezető irányítása alá tartozó karbantartási és fejlesztési osztály dolgozóit az első emeleten lévő, üresen álló korábbi „tervező iroda” helyiségeibe. (természetesen azok átépítése után)

Forrás: Nyíri Miklós fotóalbum

A lépcsőházban, minden emeleten zárt, szellőzéssel ellátott, dohányzó helyiségeket létesítettünk. A Dunaferr Rt. finanszírozása mellett kicseréltük a négyemeletes irodaépület alumínium vázas ablakait jól szigetelt thermoplán üveges műanyag vázas ablakokra. (kb. 200 db-ot). Felújítottuk a hengersori csarnokok tető borítását is, Ezekkel a fejlesztésekkel néha túlléptük a tervezett karbantartási költségkeretet. Kaptam is érte némi dorgálást.

A hozzám tartozó villamos berendezések karbantartását és a villamos üzem szakembereinek tevékenységét Csinádi Gábor, a Dunaferr Acélművek Kft. műszaki igazgatóhelyettese kiemelten felügyelte és patronálta. Villamos szaktudásával és előrelátásával sokat segített a meleghengerműi fejlesztésekben. Persze voltak összezördüléseink is, amikor bizonyos dolgokat helyettem is ő akart intézni, de azért elismertük egymás érdemeit. Az is lehet, hogy annak idején ő javasolt engem a meleghengermű műszaki vezetői posztra. (Hogy ki javasolt, azt sosem tudtam meg.)

Fő tevékenységem tehát a meleghengermű karbantartási és fejlesztési munkáinak irányítása volt, de több jelentős újítást is kidolgoztam egyedül, vagy társakkal. Néhány jelentősebb újításom:

Az F-G csarnoki bugatároló terület biztonságos kialakítása

Forrás: Nyíri Miklós fotóalbum

A hepe-hupás területen a bugák egymásra rakásakor a bugaoszlopok életveszélyesen megdőltek. Alpek Sándor kemence üzemvezetővel megoldottuk, hogy használt darupálya sínek lebetonozásával több száz négyzetméteren biztonságos bugatárolót alakítottunk ki. Azóta öt-hat buga is biztonságosan egymásra rakható.

Az előnyújtó utáni előlemez végvágó olló késének újra élezése

Forrás: Nyíri Miklós fotóalbum

Az un. előlemez végvágó olló feladata a 22-30 mm vastag kb. 1000 Celsius fokos előlemez két végének a levágása. A késeket egy-két havonta cserélni kell, mert ez a vágási művelet nagyon megterheli az éleket. A négy db ollókés egymástól eltérő, speciális kialakítású. A kopott élű kések éleinek köszörülését Magyarországon nem vállalták, csak a Szovjetunióban vagy Hollandiában lehetett elvégezni. A szovjet cég, amely a végvágó ollót szállította, csak új kések szállítására volt hajlandó, ezért a kopott késekből már szinte hegyek álltak a raktárban. A hollandok viszont vállalták volna, három havonta négy db kés utánköszörülését, többmillió deviza forintért. Amikor megláttam a raktárban a sok kopott ollókést elhatároztam, hogy megoldjuk ezek helyi köszörülését. Csicsova Imrével, a hideghengerműi forgácsoló műhely vezetőjével vállalkoztunk a probléma megoldására. (Ott volt síkköszörű gép) Kitaláltuk azt, hogy a hideghengerműben lévő hagyományos síkköszörű gépükkel hogyan lehet ezeket a késeket megköszörülni.

A 190 cm hosszú, 20 cm széles és 8 cm vastag, több száz kg súlyú, speciális kialakítású késekhez kidolgoztuk a köszörülési technológiát. Én megterveztem, a készülékeket majd legyártottuk azokat és azóta helyben végeztük el a kopott kések köszörülését. A továbbiakban nem volt szükség új kések beszerzésére sem. Ezért mindketten Alkotói Nívódíjat és újítási díjat kaptunk.

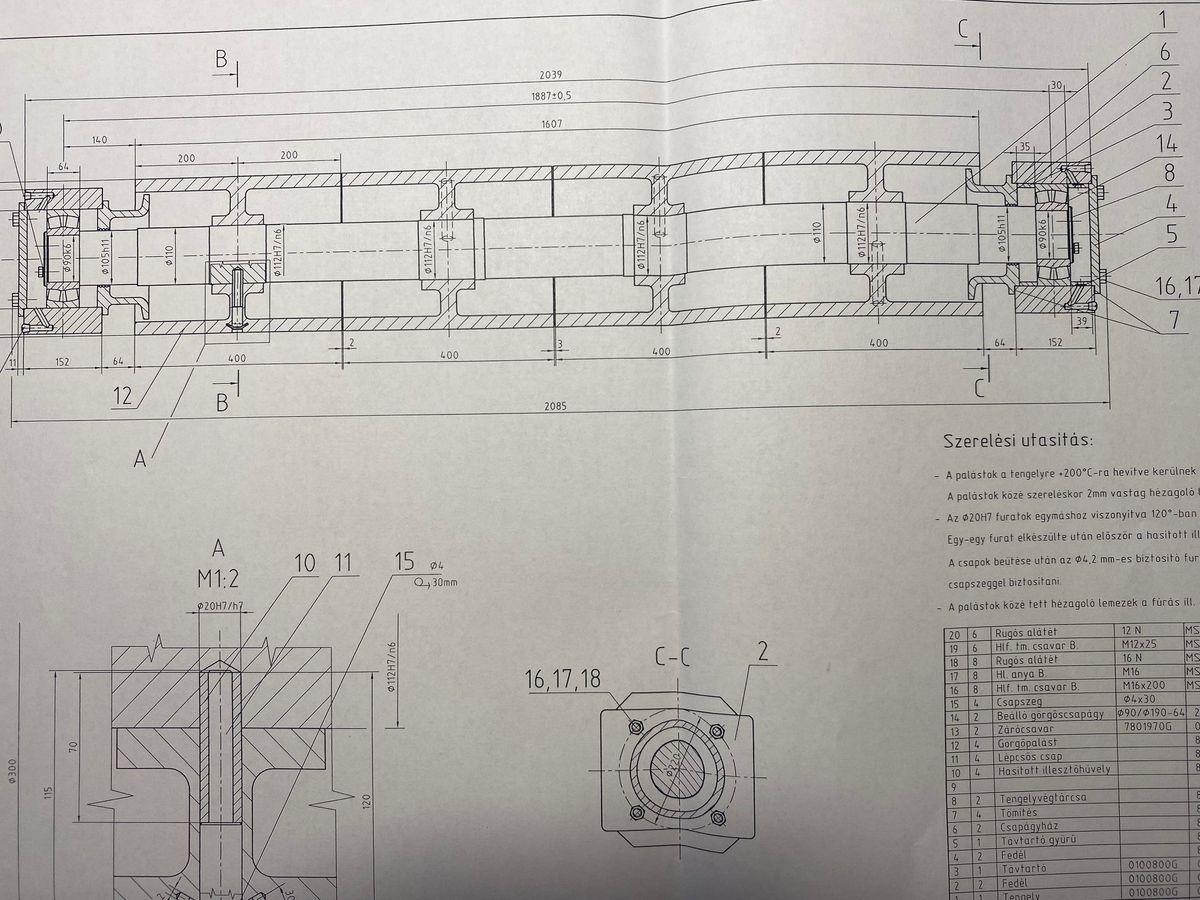

Kifutó görgősori görgők gyakori töréseinek megszüntetése

Forrás: Nyíri Miklós fotóalbum

A készsori hengerállványok után a kihengerelt 800-900 celsius fokos lemezszalag ezen a kb. 300méter hosszú görgősoron jut el a csévélőkig. A görgősoron történik a szalag menet közbeni lehűtése is, alul és felül elhelyezett vízhűtő kollektorokkal csévélési hőmérsékletre. Óriási gondot okozott, hogy a 340 db görgőből legalább 40 db mindig állt görgőtörés vagy csapágytörés miatt.

A törések okai a következők voltak: Az öntöttvas palástú, 300 mm átmérőjű és 1700 mm hosszú görgők, a nagy hőingadozás miatt befeszültek, majd a görgők közép tájon kettétörtek, vagy a csapágyak szorultak meg és a görgő megállt.

A vastag szalagok úgy - ahogy elmentek a görgősoron, de a vékony (1-3 mm) vastagságú szalagok a törött és álló görgők miatt elakadtak és csak daru segítségével lehetett őket bevonszolni a csévélőbe. A tervszerű javításokon egyre több görgőt kellett cserélni és ügyelni arra, hogy álló görgők ne legyenek egymás mellett, de tenni kellett valamit. „Józan paraszti ésszel” azt találtam ki, hogy ha a görgő el akar törni, hát törjük el előre. Otthon megterveztem az új osztott palástú görgőt, amely a hőingadozás hatására nem görbül, nem nyúlik meg és nem törik el.

Forrás: Nyíri Miklós fotóalbum

Forrás: Nyíri Miklós fotóalbum

Negyven évvel ezelőtt építettük be az elsőt, és azóta már majd mindegyik görgő osztott palástú. Miután lecseréltük a görgők nagy részét a probléma megszűnt!

Forrás: Nyíri Miklós fotóalbum

Lehet, hogy ez a rész ezúttal felért egy termelési riporttal, de jól tükrözi azt, hogy menyi, de mennyi elkötelezett szakember munkája kell ahhoz, hogy egy termelőüzem folyamatosan működjön. Legtöbbjük már jó ideje nyugdíjban van, vagy már nincs is közöttünk.

Szerző: Nyíri Miklós

Fotó: Nyíri család fotóalbuma

Itt találja Az én történeteim előző részeit!